El circuito de molienda es una de las operaciones más costosas dentro de la operación minera. Derrick Corporation, con sus nuevos harneros SuperStack, está redefiniendo los parámetros de la minería en términos de optimización, mejora de recuperación y alta eficiencia en los circuitos de molienda de las operaciones mineras.

Las materias primas para casi todos los productos que utilizamos, desde aviones hasta teléfonos celulares, se extraen del suelo en forma de rocas portadoras de metal. Para extraer los minerales valiosos, la roca (mineral) primero se tritura y se muele en partículas muy pequeñas, la mayoría de las cuales son más finas que el diámetro de un cabello humano. Después del proceso de molienda, las partículas se envían a un dispositivo de clasificación para garantizar que estén bien molidas. El dispositivo de clasificación envía partículas grandes de vuelta al proceso de molienda y las partículas finas al siguiente paso. Esto se denomina circuito cerrado de molienda y normalmente es un proceso húmedo, lo que significa que la roca triturada se mezcla con agua cuando ingresa en el proceso de molienda y separación.

La clasificación de las partículas después de la molienda se ha realizado durante décadas con ciclones que separan las partículas por diferencias en la velocidad de sedimentación en el agua. Sin embargo, los ciclones tienen típicamente entre 50 a 60 por ciento de eficiencia, lo que significa que del 40 al 50 por ciento de las partículas se envían al lugar equivocado. Las partículas gruesas se envían aguas abajo y las partículas que ya están lo suficientemente finas se devuelven para obtener más molienda. Dado que la separación se basa en la velocidad de sedimentación en el agua, el problema es aún peor cuando los minerales valiosos tienen una gravedad específica mayor que los minerales de desecho.

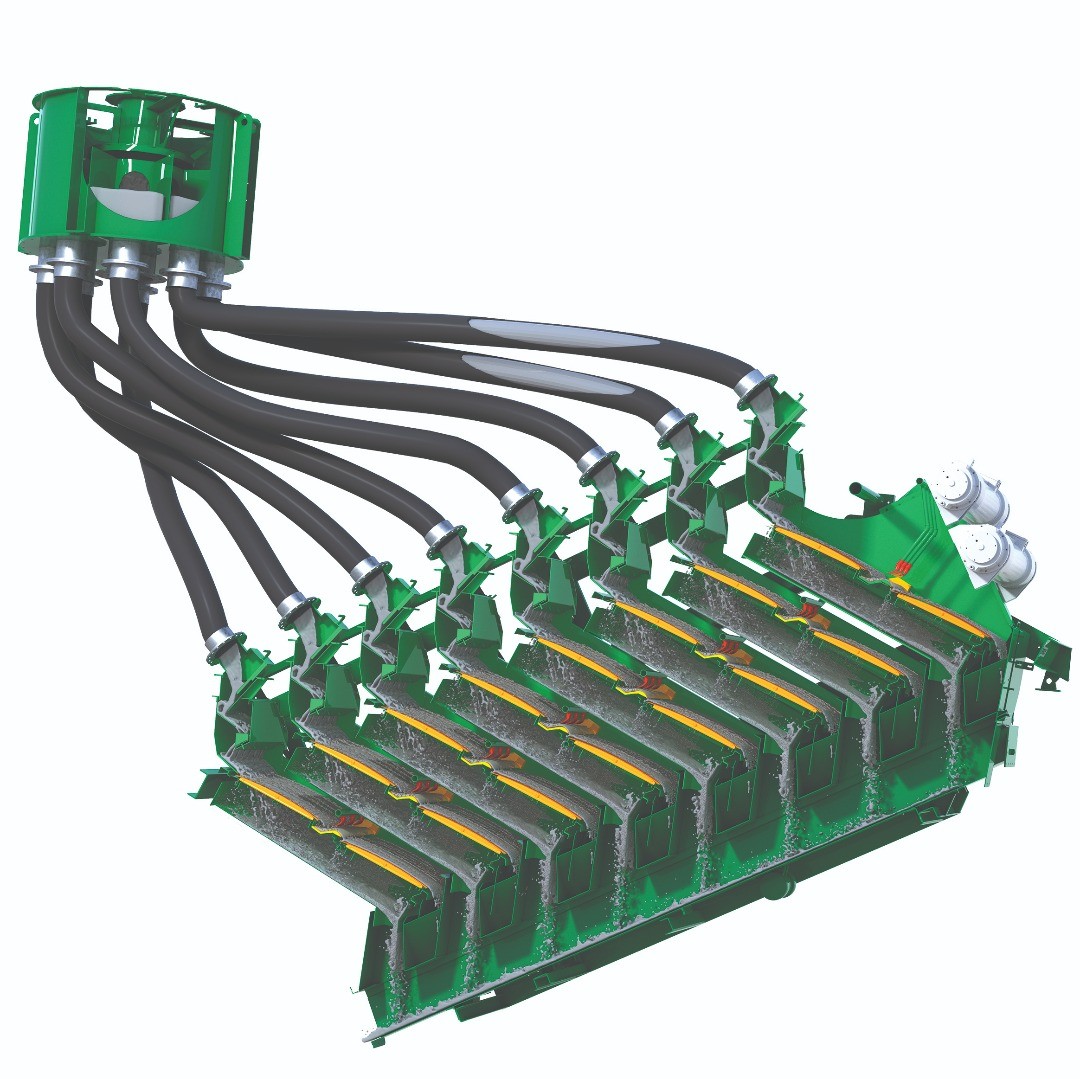

Una mejor alternativa es usar harneros vibratorios de alta frecuencia para separar las partículas según su tamaño real. Los Harneros Derrick® Stack Sizer® y SuperStack® equipados con paneles de uretano Polyweb® con aberturas tan finas como 45 micras tienen típicamente de 85 a 95 por ciento de eficiencia.

Estudios que se remontan a 1925 y durante los años 1950 y 1960 han demostrado que una mejor eficiencia de clasificación con harneros conduce a una mayor producción del molino y menores costos operativos. En otras palabras, una clasificación más eficiente da como resultado una molienda más eficiente. Es importante tener en cuenta que el proceso de molienda es uno de los pasos más importantes y costosos en cualquier operación de procesamiento de minerales, consumiendo cantidades sustanciales de energía eléctrica, así como medios de trituración tales como bolas de acero y revestimientos de molinos.

¿Por qué la mejora en la eficiencia de clasificación mejora el proceso de molienda? Una explicación fue ofrecida en un paper de 2014 por un investigador en Turquía y con la coautoría de ingenieros de cinco operaciones de procesamiento de minerales que habían reemplazado a los ciclones con harneros Derrick.

La revisión de los datos de estas cinco operaciones demostró que las tasas de rotura de partículas son significativamente más altas con los harneros.

El mayor beneficio financiero de una mejor clasificación y eficiencia de molienda es un aumento significativo en las tasas de producción del molino. Un documento presentado por Martyn Hay en Comminution 2018 en Ciudad del Cabo, Sudáfrica, revisó estudios de casos de 16 operaciones en las que los ciclones fueron reemplazados por harneros Derrick de alta frecuencia más eficientes. ¡La tasa de producción en estas operaciones aumentó un promedio de 32% con una disminución del 28% en kWh por tonelada de menos 75 μm producido!

Un segundo beneficio del uso de harneros es una mejor recuperación de los minerales valiosos. Después de la etapa de molienda, los minerales valiosos se separan de los minerales residuales utilizando una diferencia en algunas propiedades físicas de los minerales, como la hidrofobicidad (flotación por espuma), la gravedad específica, las propiedades magnéticas o la conductividad. Hay un rango ideal de tamaño de partícula para cada tipo de tecnología de separación. La recuperación es menor para las partículas que están fuera de este rango ideal, ya sea demasiado grueso o demasiado fino. El uso de la clasificación con harneros pone más partículas en el rango ideal de tamaño de partícula y esto aumenta la recuperación. En otras palabras, los minerales más valiosos se recuperan y no se envían a la corriente de productos de desecho con la clasificación por harneros.

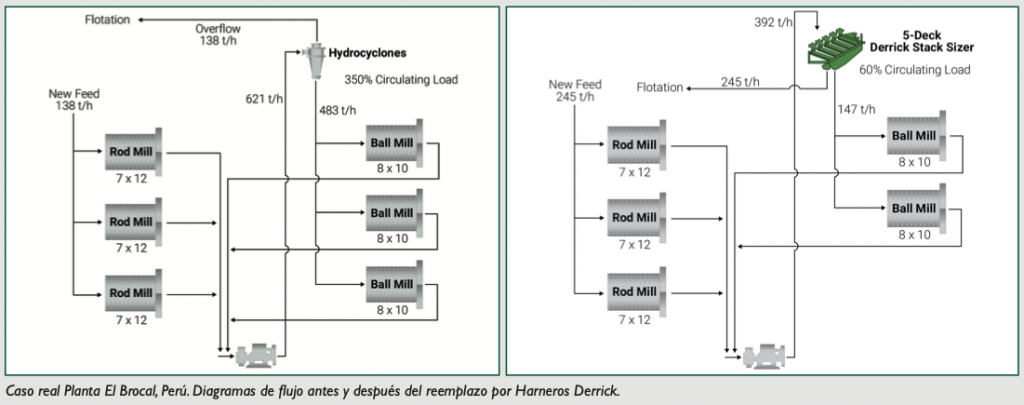

La combinación de mayores tasas de producción del molino y una mejor recuperación de los minerales valiosos ha resultado en retornos de inversión increíblemente atractivos para cada operación que ha sido actualizada a clasificación por harneros. Brocal, un productor de plomo y zinc en Perú, informó una recuperación de la inversión de 1.5 meses. Otra operación similar en Turquía informó que su inversión para actualizar su proceso de clasificación utilizando harneros se recuperó en 2 meses.

Algunos consideran que la clasificación por harneros no es práctica debido a la mayor cantidad de espacio requerido. Los ciclones requieren una cantidad relativamente pequeña de espacio y, por lo general, se colocan por encima del molino triturador. Debido a que los ciclones son el estándar de la industria, parece haber una idea preconcebida de que el equipo de clasificación debe, por lo tanto, caber en un pequeño volumen. Vale la pena mencionar esto, porque el paso de clasificación es demasiado crítico y cada operación de procesamiento de mineral tiene grandes cantidades de espacio lleno con otros tipos de equipos de separación. Ciertamente, los equipos de harneado/cribado requerirán más espacio que los ciclones, pero este no debería ser el factor decisivo.

El Capex para un sistema de clasificación por harneros puede ser comparable al de un sistema de ciclón tradicional para nuevas operaciones en una planta nueva, aunque el equipo de separación/harneado requerirá más espacio. Un documento publicado en 2013 en Australia indicó que, con fines de diseño, el tamaño de la planta y los requisitos de potencia podrían reducirse en un 20% con la clasificación por harneros. El ahorro de costos derivado del uso de plantas más pequeñas y los menores requisitos de energía por tonelada podrían compensar el mayor costo de instalación de equipos de cribado en lugar de ciclones.

Algunos opositores a la clasificación por harneros en molienda creen que las cribas tienen costos inaceptables de operación y mantenimiento, que los medios de filtrado deben reemplazarse constantemente, y que el equipo requiere mantenimiento constante. Esto simplemente no es verdad. Las superficies de malla de uretano Derrick Polyweb suelen durar de 4 a 6 meses en aplicaciones de circuitos de molienda y los motores vibratorios Derrick SuperG® operan sin mantenimiento por hasta 10 años antes de que sea necesario reemplazar los rodamientos.

Es interesante observar que 3 documentos fueron presentados en Comminution 2018 en Ciudad del Cabo, Sudáfrica, donde se discutieron los beneficios de la clasificación por harneros en la molienda. La industria minera cada vez toma más nota del creciente número de operaciones exitosas que utilizan una clasificación con harneros más eficiente en lugar de ciclones. Actualmente hay más de 600 harneros de alta frecuencia Derrick Stack Sizer® y SuperStack® que operan en todo el mundo para mejorar la clasificación de circuitos cerrados de molienda, lo que resulta en un uso más eficiente de la energía y de nuestros recursos naturales. En Chile, ya hay varias operaciones que nos han contactado para estudiar el uso de harneros Derrick en sus circuitos de molienda y los estudios preliminares muestran resultados promisorios.

Contacto

Safri Du Chile S.A.

Mr. Roddy Espinoza

Cerro Colorado 6130, Oficina 253

Las Condes, Santiago

Chile 7560291

e-mail

Phone: +569 8803 8388